“一次成功”典型案例

作为航空发动机三大部件之一,压气机水平直接决定着整机的性能。压气机的制造精度要求极高,其工作环境苛刻、工作状态复杂,给试验工作带来极高风险。正常情况下,一型压气机的研制需要开展多轮次装机和试验,获取完整的性能曲线,走完从设计到试验的全过程至少需要近两年。实现“一次成功”、提升压气机研制效率十分迫切。

中国航发动研所研制团队在大功率辅助动力装置负载压气机研制中,积极践行“一次成功”工程,通过制定落实多项保障措施,实现了项目研制“一次成功”。研制团队3个月完成设计、5个月完成生产制造、20天完成首次装机、2天完成车台改造、1周完成车台试验。试验结果全面满足设计要求,真正跑出了航空发动机自主研制加速度。

按流程开展正向设计

设计是一切技术活动的基础,准确合理的设计过程和结果能够最大限度地减少反复、节省周期。研制团队自主开发了设计流程工具,有效规范了设计环节,避免了设计活动缺失、设计环节颠倒、设计版本错误等低层次问题,并在负载压气机研制过程中进行了推广应用,精细化地记录了设计研发的迭代和优化过程,保证设计过程合理准确并有据可循。

用工具指导研制过程

压气机研制中,研制团队按照集团“一次成功”工程实施要求,运用“成功树”保障分析法,完成“负载压气机试验一次成功”的技术层级和细节分析,共梳理出4个关键环节、19个影响因素、69个控制因素。通过对控制因素过程进行分析,团队筛选出薄弱环节2个,对薄弱环节进行了风险分析,并采取了有针对性的预防和监控措施,切实保障压气机研制周期内风险分析无死角。

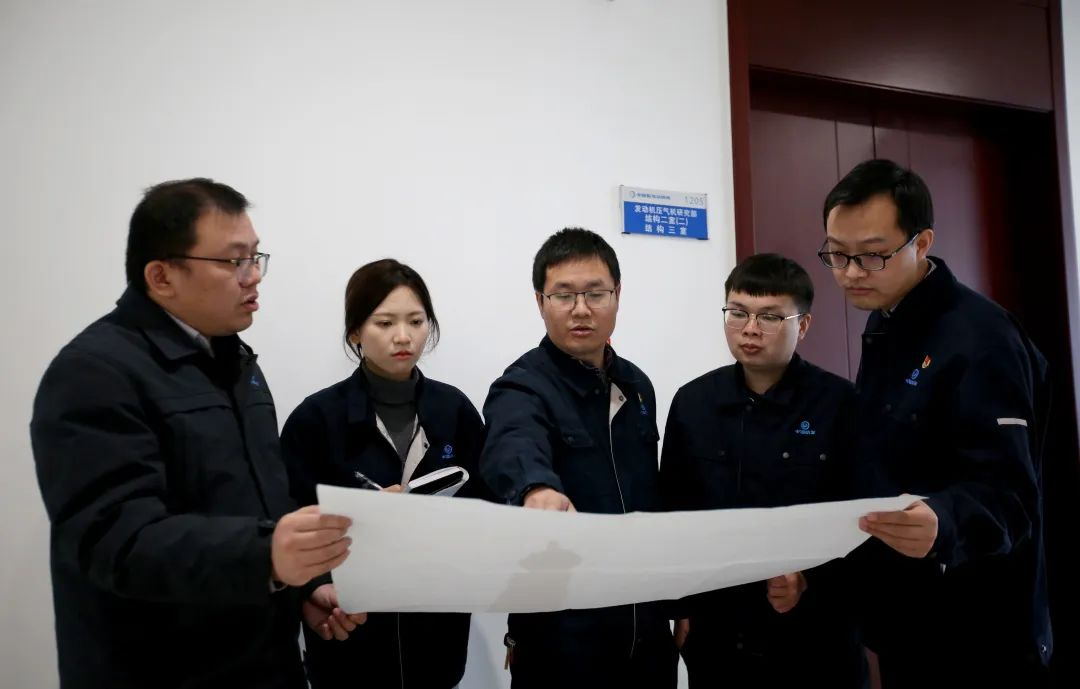

针对压气机尺寸精度高、加工难度大、加工周期长等特点,设计人员在负载压气机研制全过程坚持深入一线、贴近生产现场,全程参与零件产品的工艺编制、生产试制、产品验收和产品组装等工作,精确控制各环节技术状态。在静子同心度调整环节,在实际参数已经满足装机指标的情况下,研制人员仍坚持严格要求、精益求精,反复调整优化,最终将同心度参数精准水平提升了一个数量级。

多样化监控试验参数

研制团队不断完善测量手段,对试验状态进行精细化监测,并通过科学分析,大胆细心地逐步开展试验研究。每个阶段试验完成后,团队对所有数据进行科学分析,并制定下一步试验计划。一次试验中,出现了一个异常振动频率,经过多轮分析和讨论,排除了试验风险,保障压气机转子运转正常。最终,研制团队顺利完成了数十条压气机特性线的录取试验,结果表明在保证测量参数足够精细的情况下,同时结合科学准确的数据分析,就可以达到事半功倍的效果。

按照设计平台上的设计流程开展正向设计,使用流程工具可以保证设计过程顺畅、迭代过程记录完整且有据可循,同时在生产、试验等产品研制过程中进行科学精准分析,产品研制的效率和成功率就能得到极大提升。

团队负责人景晓明感悟道:“流程就像一条预先设计好的水渠,流程节点上约束和处理方法就像水体处理装置,输入条件是水源,输出结果是纯净水,当输入条件发生变化时,输出结果随之改变,水到渠成、效率倍增。”

文字:景晓明

图片:马建亚

核稿:焦静波

校对:庞大川

责编:马睿阳